Az enerji sərfiyyatı və yüksək məhsuldarlığa malik qurutma istehsal xətti

Məhsul təfərrüatı

Qurutma istehsal xətti

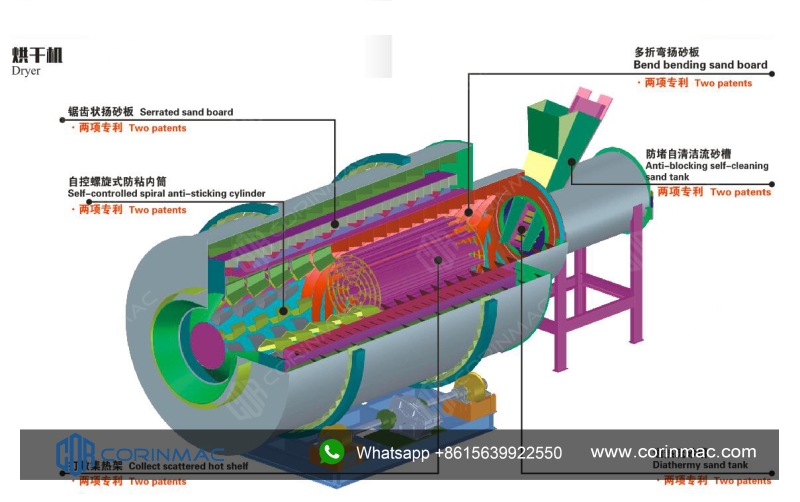

Qurutma istehsal xətti qum və ya digər kütləvi materialların istiliklə qurudulması və süzülməsi üçün avadanlıqların tam dəstidir. O, aşağıdakı hissələrdən ibarətdir: yaş qum bunkeri, lent qidalandırıcısı, lentli konveyer, yanma kamerası, fırlanan quruducu (üç silindrli quruducu, tək silindrli quruducu), siklon, impuls toz toplayıcısı, ventilyator, vibrasiya ekranı və elektron idarəetmə sistemi.

Qum yükləyici tərəfindən yaş qum bunkerinə verilir və lent qidalandırıcı və konveyer vasitəsilə quruducunun girişinə çatdırılır və sonra fırlanan quruducuya daxil olur. Brülör qurutma istilik mənbəyini təmin edir və qurudulmuş qum süzülmə üçün lent konveyer tərəfindən titrəmə ekranına göndərilir (adətən mesh ölçüsü 0,63, 1,2 və 2,0 mm-dir, xüsusi mesh ölçüsü seçilir və faktiki ehtiyaclara uyğun olaraq müəyyən edilir). Qurutma prosesində ventilyator, siklon, impuls toz toplayıcı və boru kəməri istehsal xəttinin tozdan təmizlənməsi sistemini təşkil edir və bütün xətt təmiz və səliqəli olur!

Qum quru məhlullar üçün ən çox istifadə edilən xammal olduğundan, qurutma istehsal xətti tez-tez quru məhlul istehsal xətti ilə birlikdə istifadə olunur.

İstehsal xəttinin tərkibi

Kəmər qidalandırıcı

Kəmər qidalandırıcı yaş qumun quruducuya bərabər şəkildə verilməsi üçün əsas avadanlıqdır və qurutma effektinə yalnız materialı bərabər şəkildə qidalandırmaqla təminat vermək olar. Qidalandırıcı dəyişən tezlik sürətini tənzimləyən motorla təchiz edilmişdir və qidalanma sürəti ən yaxşı qurutma effektinə nail olmaq üçün özbaşına tənzimlənə bilər. Material sızmasının qarşısını almaq üçün yubka konveyer kəmərini qəbul edir.

Yanan kamera

Yanacağın yanması üçün yer təmin edin, kameranın ucu hava girişi və hava tənzimləyici klapan ilə təmin edilir və içəri odadavamlı sement və kərpiclə tikilir və yanan kamerada temperatur 1200 ℃-ə çata bilər. Onun strukturu incə və ağlabatandır və quruducu üçün kifayət qədər istilik mənbəyini təmin etmək üçün qurutma silindri ilə sıx birləşdirilir.

Üç silindrli fırlanan quruducu

Üç silindrli fırlanan quruducu tək silindrli fırlanan quruducu əsasında təkmilləşdirilmiş səmərəli və enerjiyə qənaət edən məhsuldur.

Silindrdə üç qatlı baraban quruluşu var ki, bu da materialın silindrdə üç dəfə qarşılıqlı hərəkətini təmin edə bilər ki, kifayət qədər istilik mübadiləsi əldə edə, istilikdən istifadə dərəcəsini əhəmiyyətli dərəcədə yaxşılaşdıra və enerji istehlakını azalda bilər.

İş prinsipi

Material qidalanma qurğusundan quruducunun daxili tamburuna daxil olur və aşağı axın qurumasını həyata keçirir. Material davamlı olaraq yuxarı qaldırılır və daxili qaldırıcı boşqab tərəfindən səpilir və istilik mübadiləsini həyata keçirmək üçün spiral şəklində hərəkət edir, material daxili tamburun digər ucuna keçir, sonra orta barabana daxil olur və material davamlı və təkrar-təkrar orta barabanda iki addım irəli və bir addım geriyə qaldırılır, ortadakı material tamburun istiliyini udur və d. orta tambur eyni zamanda, qurutma müddəti uzanır və material bu anda ən yaxşı qurutma vəziyyətinə çatır. Material orta tamburun digər ucuna keçir və sonra xarici tambura düşür. Material xarici tamburda düzbucaqlı çoxlu döngə ilə hərəkət edir. Qurutma effektinə nail olan material, isti havanın təsiri ilə barabanı tez hərəkət edib boşaldır, qurutma effektinə çatmamış yaş material isə öz ağırlığına görə tez hərəkət edə bilmir və bu düzbucaqlı qaldırıcı lövhələrdə material tam qurudulur və bununla da qurutma məqsədi tamamlanır.

Üstünlüklər

1. Qurutma tamburunun üç silindrli quruluşu yaş material ilə isti hava arasındakı təmas sahəsini artırır ki, bu da ənənəvi məhlulla müqayisədə qurutma müddətini 48-80% azaldır və nəmin buxarlanma dərəcəsi 120-180 kq/m3-ə çata bilər, yanacaq sərfiyyatı isə 48-80% azalır. İstehlak 6-8 kq/tondur.

2. Materialın qurudulması yalnız isti hava axını ilə deyil, həm də içərisində qızdırılan metalın infraqırmızı şüalanması ilə həyata keçirilir ki, bu da bütün quruducunun istilikdən istifadə dərəcəsini yaxşılaşdırır.

3. Quruducunun ümumi ölçüsü adi tək silindrli quruducularla müqayisədə 30%-dən çox azaldılır və bununla da xarici istilik itkisi azalır.

4. Özünü izolyasiya edən quruducunun istilik səmərəliliyi 80% (adi dönərli quruducu üçün yalnız 35% ilə müqayisədə), istilik səmərəliliyi isə 45% yüksəkdir.

5. Kompakt quraşdırma sayəsində yer sahəsi 50%, infrastruktur xərcləri isə 60% azalır.

6. Quruduqdan sonra hazır məhsulun temperaturu təxminən 60-70 dərəcə təşkil edir ki, onun soyutma üçün əlavə soyuducuya ehtiyacı olmasın.

7. Egzoz temperaturu aşağıdır və toz filtri torbasının ömrü 2 dəfə uzadılır.

8. İstənilən son rütubət istifadəçi tələblərinə uyğun olaraq asanlıqla tənzimlənə bilər.

Məhsul parametrləri

| Model | Xarici silindr diametri (м) | Xarici silindr uzunluğu (м) | Fırlanma sürəti (d/dəq) | Həcmi (m³) | Qurutma qabiliyyəti (t/saat) | Güc (kw) |

| HG1520 | 1.5 | 2 | 3-10 | 3.5 | 3-5 | 5.5 |

| HG2240 | 2 | 4 | 3-10 | 9 | 8-15 | 7.5 |

| HG2550 | 2.2 | 5 | 3-10 | 15.7 | 15-20 | 2*5.5 |

| HG2958 | 2.6 | 5.8 | 3-10 | 33 | 30-35 | 4*5.5 |

| HG3270 | 2.9 | 7 | 3-10 | 41 | 50-60 | 4*11 |

| HG3890 | 3.4 | 9 | 3-10 | 68 | 80-90 | 4*11 |

Qeyd:

1. Bu parametrlər ilkin qum rütubətinə əsasən hesablanır: 10-15%, quruduqdan sonra rütubət isə 1% -dən azdır. .

2. Quruducunun girişindəki temperatur 650-750 dərəcədir.

3. Quruducunun uzunluğu və diametri müştərinin tələblərinə uyğun olaraq dəyişdirilə bilər.

İmpuls toz toplayıcı

Qurutma xəttində başqa bir toz təmizləyən avadanlıqdır. Onun daxili çoxqruplu filtr torbası quruluşu və impuls reaktiv dizaynı tozlu havada tozu effektiv şəkildə süzə və toplaya bilər ki, işlənmiş havanın toz tərkibi 50mq/m³-dən az olsun, ətraf mühitin mühafizəsi tələblərinə cavab verir. Ehtiyaclara uyğun olaraq seçim üçün DMC32, DMC64, DMC112 kimi onlarla modelimiz var.

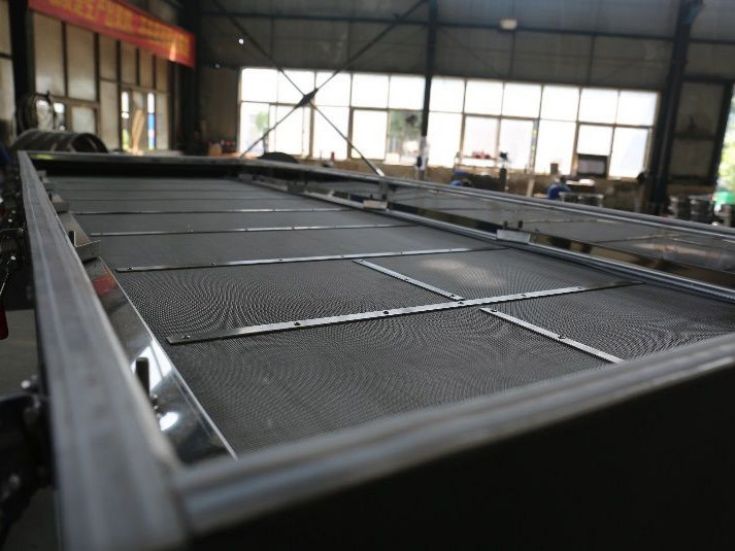

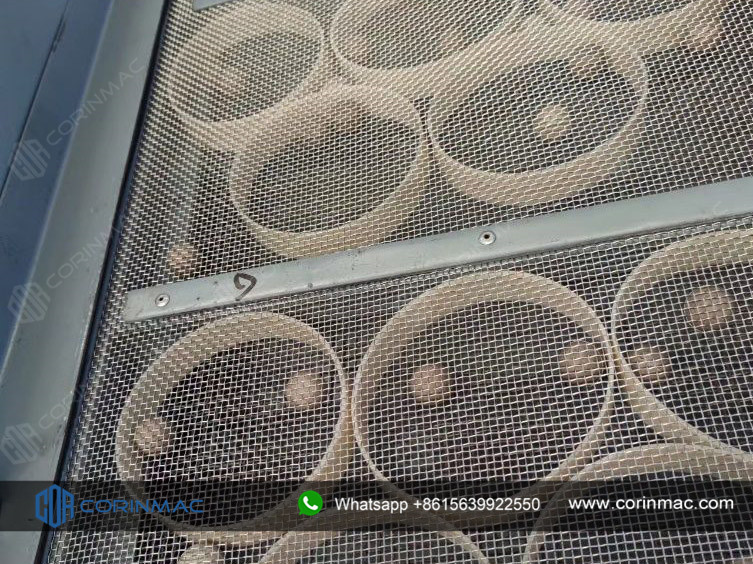

Titrəmə ekranı

Quruduqdan sonra hazır qum (suyun tərkibi ümumiyyətlə 0,5% -dən aşağıdır) titrəyici ekrana daxil olur, onu müxtəlif hissəcik ölçülərinə süzmək və tələblərə uyğun olaraq müvafiq axıdma limanlarından boşaltmaq olar. Adətən ekran meshinin ölçüsü 0,63 mm, 1,2 mm və 2,0 mm-dir, xüsusi mesh ölçüsü faktiki ehtiyaclara uyğun olaraq seçilir və müəyyən edilir.

Bütün polad ekran çərçivəsi, unikal ekran möhkəmləndirmə texnologiyası, ekranı dəyişdirmək asandır.

Ekranın tıxanmasını avtomatik aradan qaldıra bilən rezin elastik topları ehtiva edir

Çoxlu gücləndirici qabırğalar, daha möhkəm və etibarlıdır

Elektron nəzarət sistemi

Bütün istehsal xətti inteqrasiya olunmuş şəkildə, vizual əməliyyat interfeysi ilə, yem və qurutma barabanının fırlanma sürətini tənzimləmək, brülörü ağıllı şəkildə idarə etmək və ağıllı temperatur nəzarətini və digər funksiyaları həyata keçirmək üçün tezlik çevrilməsi vasitəsilə idarə olunur.

1-dən 1-ə qədər fərdi xidmət

Tələblərinizə uyğun olaraq müxtəlif proqram dizaynları və konfiqurasiyaları edə bilərik. Biz hər bir müştəriyə müxtəlif tikinti sahələrinin, emalatxanaların və istehsal avadanlığının yerləşdirilməsinin tələblərinə cavab vermək üçün fərdiləşdirilmiş istehsal həlləri təqdim edəcəyik.

Tətbiq sahəsi

Uğurlu Layihə

Dünyanın 40-dan çox ölkəsində çoxlu tematik saytlarımız var. Quraşdırma saytlarımızın bir hissəsi aşağıdakılardır:

Qum qurutma istehsalı zavodunun texniki parametri

| Avadanlıqların siyahısı | Tutumu( Rütubət 5-8%-ə görə hesablanır) | |||||

| 3-5TPH | 8-10 TPH | 10-15 TPH | 20-25 TPH | 25-30 TPH | 40-50 TPH | |

| Yaş qum qabı | 5T | 5T | 5T | 10T | 10T | 10T |

| Kəmər qidalandırıcı | PG500 | PG500 | PG500 | Ф500 | Ф500 | Ф500 |

| Bantlı konveyer | В500х6 | В500х8 | В500х8 | В500х10 | В500х10 | В500х15 |

| Üç silindrli fırlanan quruducu | CRH6205 | CRH6210 | CRH6215 | CRH6220 | CRH6230 | CRH6250 |

| Yanan kamera | Dəstəkləyici (oddadavamlı kərpiclər daxil olmaqla) | |||||

| Ocaq (Qaz / Dizel) İstilik gücü | RS/RL 44T.C 450-600kv | RS/RL 130T.C 1000-1500 kVt | RS/RL 190T.C 1500-2400 kVt | RS/RL 250T.C 2500-2800 kVt | RS/RL 310T.C 2800-3500 kVt | RS/RL 510T.C 4500-5500 kVt |

| Məhsul kəmərli konveyer | В500х6 | В500х6 | В500х6 | В500х8 | В500х10 | В500х10 |

| Titrəmə ekranı (Hazır məhsulun hissəcik ölçüsünə görə ekranı seçin) | DZS1025 | DZS 1230 | DZS 1230 | DZS 1540 | DZS1230(2台) | DZS1530(2 dəst) |

| Bantlı konveyer | В500х6 | В500х6 | В500х6 | В500х6 | В500х6 | В500х6 |

| Siklon | Φ500mm | Φ1200 mm | Φ1200 mm | Φ1200 | Φ1400 | Φ1400 |

| Qaralama fanatı | Y5-47-5C (5,5kw) | Y5-47-5C (7,5kw) | Y5-48-5C (11kw) | Y5-48-5C (11kw) | Y5-48-6.3C 22кВт | Y5-48-6.3C 22кВт |

| Pulse toz toplayıcı |

|

|

|

|

| |

Şirkət Profili

CORINMAC-Əməkdaşlıq və Qazan-Qazan, komandamızın adının mənşəyi budur.

Bu, həm də bizim fəaliyyət prinsipimizdir: komanda işi və müştərilərlə əməkdaşlıq yolu ilə fərdlər və müştərilər üçün dəyər yaradın və sonra şirkətimizin dəyərini dərk edin.

2006-cı ildə təsis edildiyi gündən CORINMAC praqmatik və səmərəli şirkət olmuşdur. Müştərilərə inkişafa və irəliləyişlərə nail olmaqda kömək etmək üçün yüksək keyfiyyətli avadanlıq və yüksək səviyyəli istehsal xətləri təqdim etməklə müştərilərimiz üçün ən yaxşı həllər tapmağa sadiqik, çünki müştərinin uğurunun bizim uğurumuz olduğunu dərindən dərk edirik!

Müştəri ziyarətləri

CORINMAC-a xoş gəlmisiniz. CORINMAC-ın peşəkar komandası sizə hərtərəfli xidmətlər təklif edir. Hansı ölkədən olmağınızdan asılı olmayaraq, biz sizə ən diqqətli dəstəyi verə bilərik. Bizim quru məhlul istehsalı zavodlarında böyük təcrübəmiz var. Biz öz təcrübəmizi müştərilərimizlə bölüşəcək və onlara öz bizneslərini qurmağa və pul qazanmağa kömək edəcəyik. Müştərilərimizə güvən və dəstəyə görə təşəkkür edirik!

Quraşdırma və istismara vermə

CORINMAC yerində quraşdırma və istismara vermə xidmətləri göstərir. Biz sizin tələblərinizə uyğun olaraq saytınıza peşəkar mühəndislər göndərə və avadanlığı idarə etmək üçün yerində kadrlar hazırlaya bilərik. Biz həmçinin video quraşdırma bələdçi xidmətləri də təqdim edə bilərik.

Rəsm

Məhsullarımız

Tövsiyə olunan məhsullar

Yüksək istilik effektli üç silindrli fırlanan quruducu...

Xüsusiyyətlər:

1. Quruducunun ümumi ölçüsü adi tək silindrli fırlanan quruducularla müqayisədə 30%-dən çox azaldılır və bununla da xarici istilik itkisi azalır.

2. Özünü izolyasiya edən quruducunun istilik səmərəliliyi 80%-ə qədər yüksəkdir (adi fırlanan quruducu üçün yalnız 35% ilə müqayisədə), istilik səmərəliliyi isə 45% yüksəkdir.

3. Kompakt quraşdırma sayəsində yer sahəsi 50%, infrastruktur xərcləri isə 60% azalır.

4. Quruduqdan sonra hazır məhsulun temperaturu təxminən 60-70 dərəcə təşkil edir ki, onun soyutma üçün əlavə soyuducuya ehtiyacı olmasın.

Az enerji sərfiyyatı ilə fırlanan quruducu...

Xüsusiyyətlər və Üstünlüklər:

1. Qurudulacaq müxtəlif materiallara görə uyğun fırlanan silindr quruluşu seçilə bilər.

2. Hamar və etibarlı əməliyyat.

3. Müxtəlif istilik mənbələri mövcuddur: təbii qaz, dizel, kömür, biokütlə hissəcikləri və s.

4. Ağıllı temperatur nəzarəti.